新技术 | 球形微纳米颗粒的制备及其作为润滑油添加剂的抗磨减摩性能研究进展

2020-03-16 中国润滑油信息网

摘要:综述水热法、化学沉淀法、溶胶凝胶法、激光辐照法等球形微纳米颗粒添加剂的制备方法,分析金属单质、金属氧化物、硫化物、碳化硅及其复合物等不同球形微纳米颗粒作为润滑油添加剂的减摩抗磨性能及其润滑机理。提出球形微纳米颗粒的有效润滑机制主要是“微轴承效应”、“抛光效应”、“自修复效应”以及在基体上形成润滑的摩擦层;微纳米球形颗粒作为润滑油添加剂存在球形率低、易团聚及复合颗粒在摩擦过程中的协同作用机理不清楚等问题。认为发展绿色无污染,可工业化的润滑油添加剂的制备方法,探索微纳米球形颗粒的分散性及复合润滑油添加剂在微观尺度上的摩擦机理是该领域研究的重点。

引言

摩擦引起能量损耗,世界上约有⅓机械能被摩擦所消耗,而磨损是摩擦的结果,磨损使机械遭到破坏,导致零件失效甚至发生严重的机械故障。我国每年由于摩擦、磨损损失上万亿元,在全球面临能源与环境严峻挑战的今天,研究机械运动中的抗磨减摩机理,寻求节约能源的有效途径都具有重要的经济效益和社会价值。

![]()

实践证明,润滑是减小摩擦和磨损最有效的手段。液体润滑剂因其较宽的黏度范围,良好的流动性和稳定的摩擦系数而被广泛应用、润滑油是一种典型的液体润滑剂,其工作原理是在接触部件的表面形成一层油膜,把摩擦副分开,具有润滑和减小摩擦磨损的作用。油膜在金属机件运动时,极易被破坏而失去作用,因此我们常在润滑油中加入添加剂来增强润滑性能。传统的添加剂多以单纯改善润滑油的性能来改善摩擦状况且常含有S、P、Cl等元素造成金属腐蚀和环境问题。随着现代工业化的发展,对润滑油添加剂提出了更高的要求。

近年来,研究人员发现微纳米粒子作为润滑油添加剂能够提高润滑油的润滑性、低温流动性和抗磨减摩性能。重要的是加入微纳米颗粒的润滑油在润滑中不再是单纯的处理油的润滑性,而是在摩擦过程中通过改变2个摩擦副之间的摩擦状态来改善润滑效果,这在润滑油添加剂的发展过程中具有重要意义。对于固体添加剂而言,球形无疑是最理性的形状,可以实现滑动摩擦到滚动摩擦的转变,从而最大程度地减小摩擦,减小表面磨损。本文中根据润滑油添加剂种类和润滑机理的不同,主要综述了近年来球形微纳米颗粒的制备方法及作为润滑油添加剂的应用,并归纳总结了主要的抗磨减摩机理。

1.球形微纳米颗粒添加剂制备方法

球形微纳米颗粒添加剂的制备方法有很多,传统方法有水热法、化学沉淀法、溶胶凝胶法,还有近年来新兴的激光辐照法。不同的制备方法所制得的颗粒具有不同的结构、组成和性能,因此作为润滑油添加剂所表现的润滑性能也各不相同。

1.1 水热法

水热法是通过特定的密闭压力容器,以水溶液作为反应介质,对反应体系加热加压,在一个相对高温、高压的环境中进行水热反应,从而合成亚微米材料的一种方法。水热法因合成粉末细、形貌可控而得到广泛的应用。Xie等采用水热合成法,在碱性环境下成功将Zn+转变成ZnO,实验表明,加入有机添加剂三乙醇胺(TEA),并调节浓度可以控制氧化锌颗粒的形貌,使其由细长的椭球形变为准球形。SEM显示ZnO颗粒分散均匀,平均粒径400 nm左右。水热法在合成过程中容易引入添加剂等杂质,使产物不纯且需要高温高压的环境,对生产设备依赖性较强。

1.2 化学沉淀法

化学沉淀法是将适当的沉淀剂加入到含金属离子的溶液中,形成难溶性盐或氢氧化物等沉淀物,最后根据制备物质的性质对沉淀物进行处理,最终得到微纳米材料。Liu等用NaBH4在碱性溶液中还原Cu2+离子,制备了纳米铜单质。实验探究了NaBH4浓度和反应时间对铜纳米粒子形成的影响。当浓度不高和反应时间较短时,因沉淀出的氢氧化物没有被完全分解而使产物混有氢氧化铜和氧化铜杂质。实验得到最佳条件为0.2 mol/L的Cu2+,溶液pH=12,温度为313 K,质量分数为1%的明胶作为分散剂,滴加0.4 mol/L的NaBH4,滴速为50 mL/min。通过一系列实验研究了不同时间点的反应过程。SEM和XRD分析显示最终得到分散均匀的纳米铜颗粒。虽然所用原料廉价,操作简单,但球形度较低,实验不可控因素较多,易引入杂质,使产物纯度不高。

1. 3 溶胶-凝胶法

溶胶-凝胶法是将金属的醇盐或无机盐进行水解,缩合化学反应形成溶胶或经解凝形成溶胶,然后使溶质集合胶化,最后经过干燥,烧结固化得到纳米微粒。与其他方法相比,溶胶-凝胶法具有较低的温度,易于均匀定量地掺入一些微量元素,实现分子水平上的均匀掺杂。Chen等用溶胶-凝胶法成功制备了ZnO-Al2O3复合纳米粒子,利用前驱体ZnCl2和AlCl3不断磁力搅拌,然后在140℃的高压釜中保持10 h,通过调节ZnCl2和AlCl3的物质的量比,得到不同元素含量的ZnO-Al2O3复合纳米颗粒,并调整ZnCl2和AlCl3的用量,制备得到了纯ZnO和Al2O3。虽然这种方法具有独特的优点,但通常整个溶胶-凝胶过程需要数天或数周时间,反应周期长,生产效率低。

1. 4 激光辐照法

激光辐照法是纳米或亚微米尺度下材料生长领域的一个新发展,可产生超高温(约104 K)和超高压(约106 Pa)等极端非平衡条件。脉冲激光辐照产生的瞬间等离子体可在周围液体环境中猝灭,获得结构独特的新材料。Wang等利用激光辐照整形技术,成功制备了ZnO、WO3、Cu、Fe等球形颗粒,利用周围溶液的冷却作用下和自身表面张力作用下,使得瞬间吸收激光发射的高能量而熔化的原始颗粒转变成完美的球形。SEM表征发现颗粒球形度高,分散均匀,粒径统一。这是一种绿色、简单、低成本、快速的制备方法,通过控制激光辐照能量密度和时间来精确控制颗粒形态和尺寸。

2. 不同球形微纳米颗粒润滑油添加剂

2.1 金属单质及其复合物

微纳米金属颗粒由于具有低熔点、低剪切、高延展性及良好的热稳定性等优点,作为润滑油添加剂表现出了优异的抗磨减摩和自修复能力。Yu等用化学还原法制备了纳米铜颗粒,并对其表面进行了修饰,得到了平均粒径为20 nm的铜颗粒。将铜颗粒均匀分散到矿物油SN 650中,测试其对1045钢的润滑性。结果表明,当铜纳米颗粒添加质量分数为0.6%和1%时,摩擦系数分别减小了26.9%和18.3%,磨斑直径减小了57.2%和67.4%,表现出优异的抗磨减摩性能。测试结束后对摩擦表面进行了分析,发现在摩擦表面形成了厚度为5μm的摩擦膜,并对摩擦表面的截面进行能谱分析,证明这层摩擦薄膜不仅含有Cu元素还含有少量的Fe元素。这说明在摩擦过程中,摩擦表面局部过热,使铜颗粒融化,通过剪切运动与基体的磨屑一起涂抹在磨损表面。基于以上得出纳米铜颗粒的润滑机理,首先摩擦过程中,纳米铜颗粒产生静电吸附,吸附并沉积在摩擦表面。其次由于纳米铜颗粒的低熔点,在摩擦过程中熔化并与基体的磨屑一起焊接在磨损表面,最终形成含有少量铁的金属铜膜,该薄膜与基体结合良好且硬度较低,具有良好的润滑性能。

Padgurskas等运用反相乳液法,制备了Fe、Co、Cu及其复合物,用四球摩擦试验机测试了纳米颗粒分散在矿物油SAE10中对100Cr6轴承钢的润滑性能。结果发现对于添加单一的纳米颗粒Fe、Co、Cu作为添加剂,铜的减摩效果最优。当两两任意组合的复合物中,掺加Cu纳米颗粒Co+Cu和Fe+Cu的复合物减摩抗磨效果最好,且表现出协同作用。用SEM、EDS对摩擦表面进行分析总结了金属纳米颗粒作为润滑油添加剂的润滑机制。第1种机制是由于纳米颗粒的加入,使得滑动摩擦变为滚动摩擦,且纳米颗粒最终沉积在摩擦表面的凹槽处,这在添加单纯一种纳米颗粒时表现出来。第2种机制是当接触点的压力和温度足够高时,Cu纳米颗粒与摩擦表面发生静电附着,形成超薄保护膜。通过对磨痕区域铜残留量的准确测定,证实了铜膜形成的机理。这种超薄的铜膜在硬基体上起软表面膜的作用,使摩擦副表面平整光滑,降低了摩擦磨损。这一点与Yu等的研究结果是一致的。

2.2 金属氧化物及其复合物

金属氧化物容易制备且存在较为稳定,在边界润滑条件下更容易在摩擦表面形成稳定的边界润滑膜,而被广泛应用。

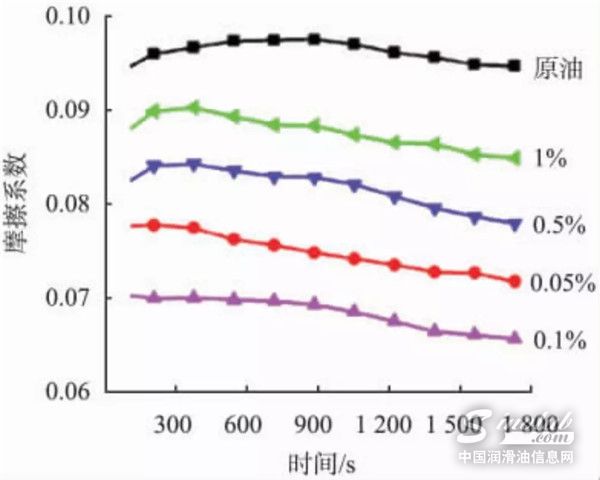

宋小云以水热合成法制备了ZnO颗粒,并用表面活性剂油酸钠,在ZnO生长过程中进行晶形调控,成功制备出近球形形貌的ZnO颗粒,平均粒径为95 nm。实验表明用油酸对颗粒进行表面改性,可提高其油溶性及在油中的分散稳定性。用四球摩擦实验和止推圈实验分别测试了点接触和面接触的摩擦学性能。探讨了ZnO不同添加浓度下,摩擦系数与磨斑直径的变化规律。结果表明,加入不同浓度的ZnO纳米颗粒作为添加剂的润滑油所测得的摩擦系数相比空白实验都有不同程度的减小,当添加质量分数为0.1%时,纳米ZnO作为添加剂摩擦系数达到最小,降幅达28%,减摩效果最优(如图1所示)。

图1 原油中添加不同质量分数的 ZnO 颗粒的平均摩擦系数变化曲线图

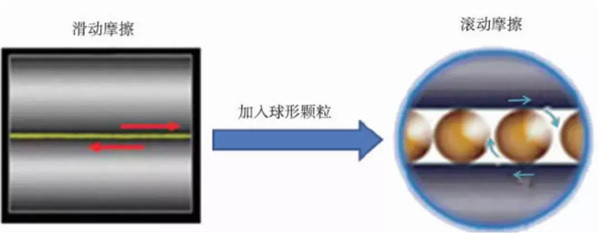

纳米ZnO作为添加剂时磨斑直径的减小幅度并不大,甚至含量较大时(如1%)磨斑直径反而增大。以上的分析说明ZnO的抗磨效果并不显著。综上ZnO纳米颗粒作为润滑油添加剂具有一定的减摩特性,其润滑机理是“微轴承效应”(如图2所示)。也就是说,由于尺寸较小和球形形貌,纳米ZnO颗粒在摩擦过程中可快速进入2个摩擦副之间,并在摩擦过程中将滑动摩擦转变为滚动摩擦,从而降低摩擦系数,提高润滑油的减摩性能。

图 2 微轴承润滑机理示意图

Song等采用溶剂热法制备了单分散球形ZnAl2O4纳米颗粒,并在环己醇溶液中用油酸对其进行了改性。改性后的纳米颗粒几乎是单分散的,并且可以稳定分散在润滑油中。通过四球摩擦试验机,对纳米ZnAl2O4颗粒作为润滑油添加剂的摩擦学性能进行了测试,并对ZnO和Al2O3纳米颗粒作为润滑油添加剂进行了对比试验。结果表明,纳米复合物ZnAl2O4比纳米ZnO和纳米Al2O3具有更好的摩擦学性能。纳米ZnAl2O4颗粒作为添加剂其摩擦系数降幅为33.4%,磨斑直径降幅为31.2%,具有良好的抗磨减摩性能。用SEM和EDS对摩擦表面分析,发现纯润滑油进行摩擦实验的的表面粗糙,磨损较为严重。含有质量分数为0.1%的ZnAl2O4添加剂的摩擦表面较为光滑且划痕较小。EDS能谱图发现了Zn、Al元素的存在。通过以上分析得出复合ZnAl2O4纳米颗粒的抗摩擦和抗磨损机理。首先是纳米颗粒的微轴承效应;其次,根据沉积机理,纳米颗粒沉积在凹面的不均匀摩擦表面,填补和修复磨损的零件以达到自修复作用。

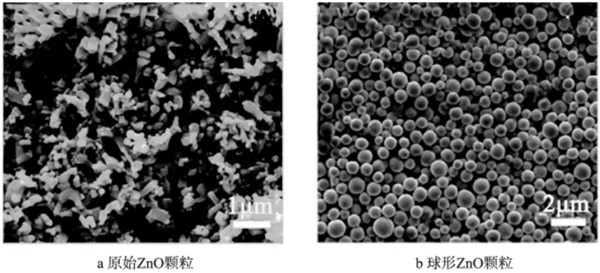

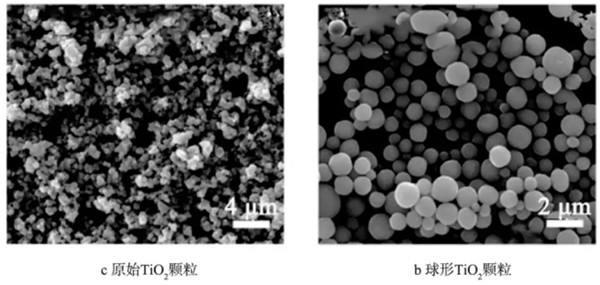

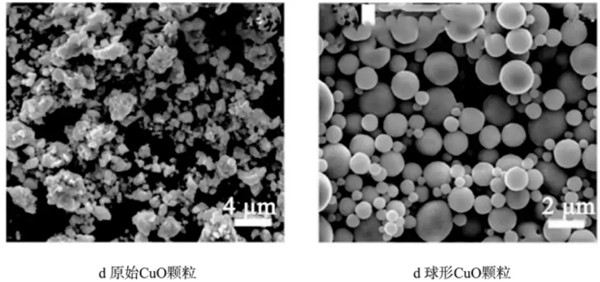

Hu等利用液相激光辐照技术,将不规则形状的ZnO、TiO2、CuO成功转变成完美的球形。经SEM和激光粒度仪分析发现,颗粒均匀分散,粒径分布集中,粒径大小为亚微米级别(如图3)。

图 3 激光辐照前后颗粒的 SEM 图像

实验对比了原始颗粒与球形颗粒作为添加剂的减摩效果,发现加入球形氧化物作为添加剂时,摩擦系数降幅非常明显。当ZnO、TiO2、CuO添加质量分数为0.1%、0.2%、0.25%时,摩擦系数相比于原油分别下降了62%、38%和71%,这是原始不规则氧化物颗粒不可能达到的减摩效果。其原因主要是这种完美的球形形状最大可能将滑动摩擦转变为滚动摩擦。其次,良好的分散性是润滑油使用的前提,与其它形状相比,球形状的表面能最低,可以有效地减少颗粒的团聚,使其均匀分散在基础油中。SEM图像发现在摩擦表面凹槽中夹杂着亚微米颗粒,利用EDX能谱证明了颗粒为添加的亚微米氧化物。综上所述,这种球形氧化物的减摩机制主要源于滚动效应和沉积机理。之后,Song等用相同的方法,成功将Fe2O3立方颗粒转变成球形颗粒,并分散到油中测试了摩擦性能,发现当添加质量分数为0.07%时,这种球形颗粒平均摩擦系数降低了约38%。通过SEM、EDS分析证明球形Fe2O3颗粒可以改善基础油的润滑性能以及类似的润滑机理。

2.3 硫化物及其复合物

大量实验表明,硫化物作为润滑油添加剂,同样具有良好的抗磨减摩性能。硫化物具有层状结构因此易发生滑动且易剥离,耐磨性好,吸附能力强,具有良好的抗摩擦磨损性能。

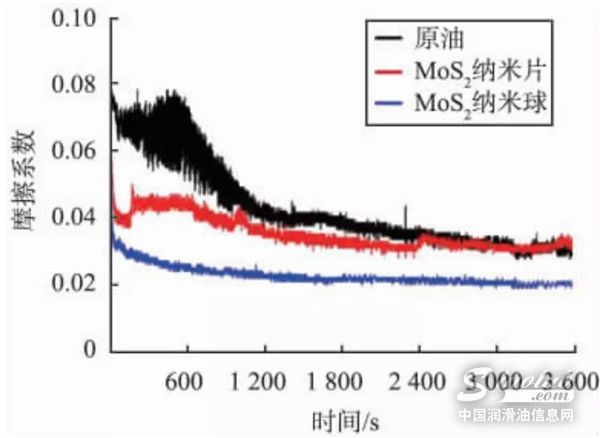

Luo等利用激光辐照法成功的将片状MoS2转变成无机类富勒烯纳米球。透射电镜观察表明,MoS2纳米球边缘部分化学键的闭合使其具有近似封闭的笼状结构,从而具有稳定的富勒烯结构,不易发生团聚。将片状的MoS2与激光辐照后MoS2纳米球分散到石蜡油中,进行了摩擦实验和极压实验。结果表明,MoS2的2种结构作为润滑油添加剂都具有抗磨减摩性能,球形的硫化钼具有更好的抗磨减摩效果(如图4所示)。

图4 原油和在原油中添加不同形貌的 MoS2 添加剂的平均摩擦系数变化曲线图

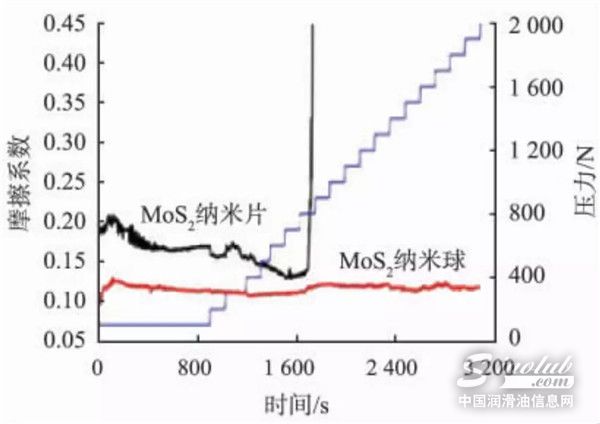

在最佳添加量时(质量分数0.2%)与原石蜡油相比,摩擦系数降幅高达47%。在极压实验中(如图5所示),加入片状MoS2的润滑油中,最高负载为700 N,而加入球形硫化钼的润滑油中,加载压力直到1 900 N,实验才停止,可以看出,MoS2纳米球具有杰出的极压性能(>2.24 GPa)。对摩擦表面进行分析发现了从类富勒烯MoS2颗粒上脱落的纳米薄片。说明在摩擦过程中,纳米MoS2颗粒进入两接触面的摩擦区域,在摩擦的过程中球形MoS2表面产生脱落层,逐渐转移到接触钢表面,并与润滑油的协同作用下形成较厚的摩擦膜,达到了良好的润滑效果。无机类富勒烯MoS2颗粒良好的抗磨减摩性能得益于它的球形形状以及球体边缘部分化学键闭合所产生的较稳定结构,减小了它的化学活性;而片状的二硫化钼由于高的化学活性使其易于团聚且容易氧化,阻碍了它润滑性能。

图 5 2 种 MoS2 在压力攀爬实验中

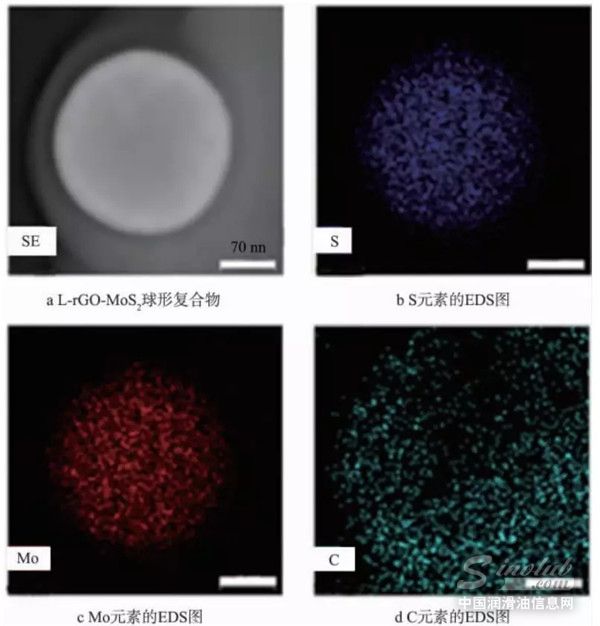

Luo等之后又用相同的方法将MoS2与石墨烯复合,成功将球状的MoS2嵌入到石墨烯片层之间。扫描电镜分析(如图6所示)发现,这种MoS2不是简单地附着在石墨烯片上,而是被石墨烯层包覆,使球形MoS2纳米颗粒固定在石墨烯片上,将L-rGO-MoS2这种复合物添加到润滑油中,用四球摩擦试验机进行了摩擦实验,发现与原油相比,摩擦系数降幅25%,磨斑直径降幅58%,且优于单纯的MoS2纳米颗粒和单纯的石墨烯作为润滑油添加剂。这种L-rGO-MoS2复合物添加剂优异的润滑效果得益于MoS2的球形形貌及石墨烯较高的机械强度和自润滑性能,以及两者形成的独特的松散叠层结构能稳定分散在原油中,且在高温下不易氧化的优点,为润滑油添加剂的制备提出了新的思路。

图 6 L-rGO - MoS2 复合结构的 SEM 和 EDS 元素分析图像

2.4 SiC润滑油添加剂

SiC由于具有硬度高、耐磨性和耐腐蚀性好,作为润滑油添加剂表现出良好的抗磨减摩和抗氧化性。

Luo等利用激光法成功制备了石墨烯包覆的SiC球形颗粒,并将这种复合物SiC@G与原始SiC颗粒加入到PAO4油中,用四球摩擦试验机探索了其摩擦性能。结果发现SiC颗粒和复合物SiC@G颗粒均起到了抗磨减摩的效果,但加入复合物SiC@G颗粒的摩擦系数更加稳定,降幅明显,磨损率更小。这是由于原始SiC颗粒形状不规则且具有较高的硬度,极易破坏摩擦副表面而产生大量的磨屑,最终导致摩擦的不稳定。复合物SiC@G颗粒由于具有近乎球形的超硬SiC内核和柔性石墨烯外壳的特殊结构,使其在摩擦过程中更加平稳,且润滑性更好。这种优异的摩擦学性能归因于滑动变滚动的摩擦机制以及复合添加剂的协同作用在摩擦表面形成一层润滑膜。

结论

1、球形微纳米颗粒的制备及作为润滑油添加剂的润滑机理。首先,加入微颗粒的第1个有效地润滑机制是将滑动摩擦变为滚动摩擦,也就是微轴承效应,有效地减小了摩擦磨损。在这个润滑机制中,球形微纳米颗粒具有最大的优势,而我们发现在众多的球形颗粒的制备方法中,激光辐照法简单有效,成球率最高。第二,有些添加剂如金属氧化物,某些碳化物(如SiC),由于具有较高的硬度和较好的耐磨性,在摩擦的过程中可以对摩擦表面进行抛光,减小了摩擦副的表面粗糙度。第三,纳米和亚微米颗粒由于较小的尺寸可以沉积到摩擦表面不均匀的凹坑处,以填补和修复磨损的零件。第四,有些固体颗粒如金属Cu,由于较低的熔点和较小的剪切力,在摩擦的过程中能与基体发生焊接反应,在摩擦副表面形成一层与基体紧密结合的摩擦层,具有良好的润滑性能。然而还有些微颗粒,由于本身具有层状结构,在摩擦的过程中通过层与层的相互滑动来减少摩擦,同样具有良好的润滑性能。综上,优异的润滑性能可归因于添加剂本身的特殊结构与性质和在摩擦过程中与摩擦基体的协同作用。

2、微纳米球形颗粒作为润滑油添加剂可以有效地提高润滑油的抗磨减摩性能,但仍然存在微纳米颗粒球形率低、易团聚和在油中分散性差的问题。

3、微纳米颗粒的分散性可以通过引入表面活性剂来改善,但加入活性剂后对摩擦性能的影响少有研究且作用机理尚不明确。

4、添加复合微纳米颗粒作为添加剂较单一颗粒的润滑效果更好,但复合颗粒制备方法复杂及2种或多种颗粒在摩擦过程中的协同作用机理并不清楚。

5、发展绿色无污染,可工业化的润滑油添加剂的制备方法,探索微纳米球形颗粒的分散性及复合润滑油添加剂在微观尺度上的摩擦机理是该领域研究的重点。